Overfladebehandling og rensning med blæsemidler i blæsekabine er en effektiv og enkel metode – så længe du har grejet i orden.

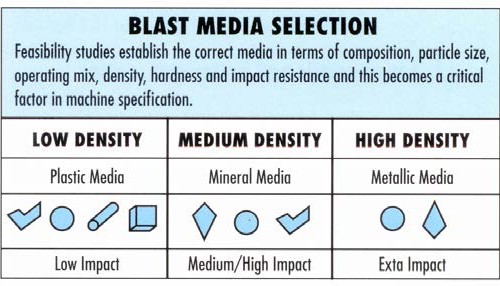

Denne guide omhandler de forskellige materialer, der bliver brugt til sandblæsning: hvilken finish du kan opnå i forhold til hvilket blæsemiddel du bruger, og hvordan man vælger det optimale materiale til opgaven. Kort sagt opsummerer denne guide det, du har brug for at vide om blæsemidler.

Er du i tvivl om hvilke blæsemidler du skal vælge for at opnå den ønskede overflade, så læs videre herunder. Eller kontakt os.